리튬 이차전지의 사용 증가로 안전성과 성능 향상의 요구가 커졌습니다. 이에 기존 액체 전해질 대신 황화물계 고체 전해질 연구가 활발히 이루어졌으나, 제조가 복잡하고 이온 전도도가 낮은 문제가 있었습니다. 이를 개선하기 위한 새로운 방법이 개발되어, 리튬황, 황, 황화인, 염화리튬을 혼합한 후 건조 및 열처리하여 고체 전해질을 제조했습니다. 이 방법은 기계적 밀링 공정이 필요 없으며, 저순도 원료를 사용해도 우수한 성능을 보였습니다. 이 기술은 리튬 이차전지 제조에 이용될 수 있으며, 단순한 제조 방법으로 대량 생산에 유리하고, 전기자동차의 배터리 성능과 생산 효율을 향상시킬 수 있습니다.

기본 정보

•

특허명 : 리튬 이차전지용 고체 전해질의 제조 방법

•

출원인 : 한국전기연구원

•

대표 발명자 : 박준우

•

출원번호 : 10-2020-0073802

•

등록번호 : 10-2342871

발명의 배경 및 필요성

기술의 배경

•

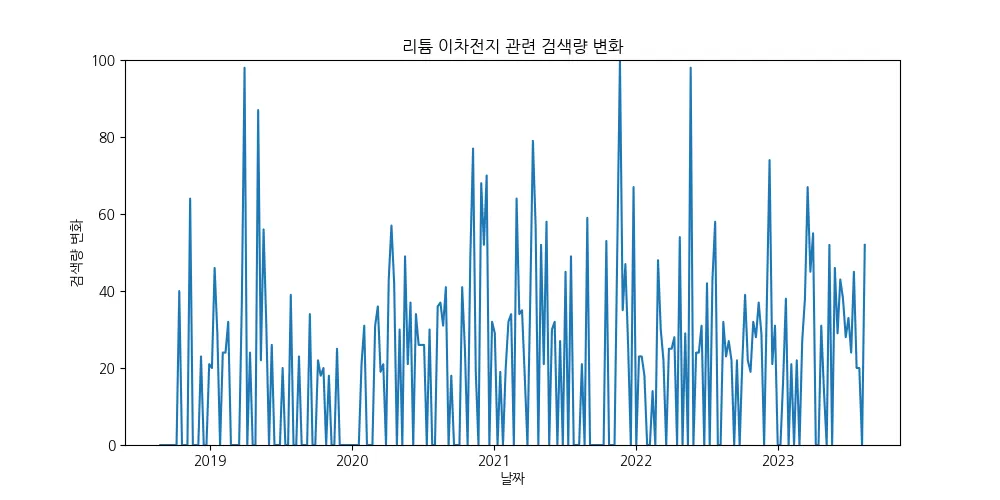

리튬 이차전지의 적용 범위가 다양해짐

•

전지의 안정성과 고성능화에 대한 요구 증가

•

기존의 리튬 이차전지는 대부분 액체 전해질을 사용했음

•

액체 전해질의 휘발과 전해액 누출로 인한 화재 위험 등 안전성과 내구성이 떨어짐

기술의 필요성

•

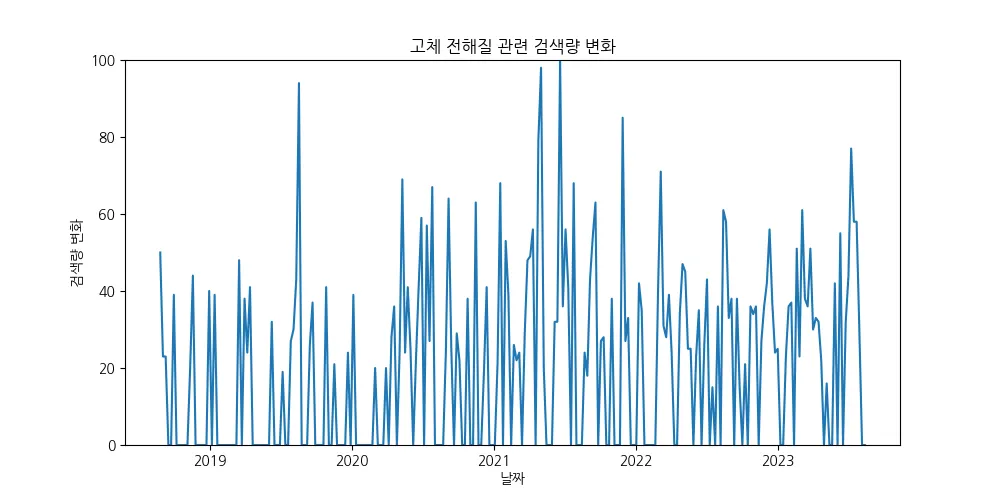

액체 전해질을 고체 전해질로 대체한 전고체 이차전지에 대한 연구 진행

•

전고체 이차전지는 전기 폭발이나 화재의 위험이 없고, 제조 공정을 단순화하고 고에너지 밀도화 가능

•

황화물계 고체 전해질이 리튬 이온 전도도가 높고, 넓은 전압 범위에서 안정하다는 장점이 있어 주로 사용됨

•

황화물계 고체 전해질은 제조 시 장시간의 고에너지 밀링이 필요하거나, 액상 합성법을 이용하면 단시간 제조는 가능하지만 이온전도도가 낮은 문제가 있음

•

이를 해결하기 위해 공정을 단순화하면서도 이온 전도도가 높은 황화물계 고체전해질을 제조하는 방법이 필요함

실험 및 구현

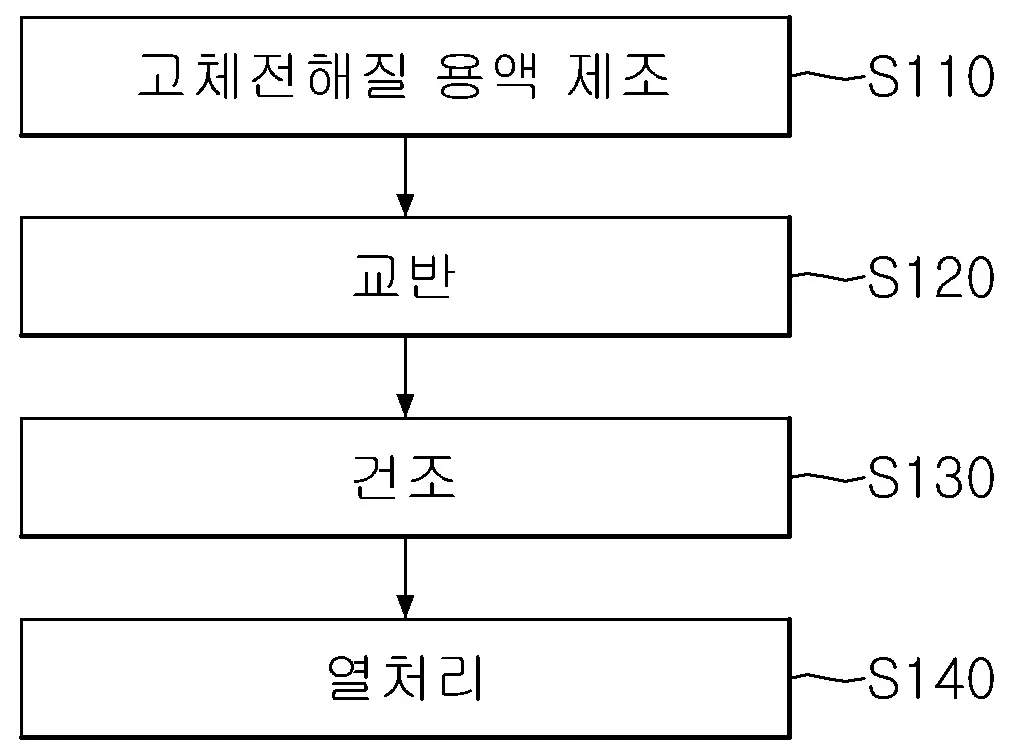

고체 전해질의 제조 과정

•

리튬황, 황, 황화인, 염화리튬을 혼합하여 고체 전해질 용액 제조

•

용액을 24시간 동안 교반 후 건조, 열처리하여 고체 전해질 얻음

•

고순도 원료를 사용한 실시예 1과 저순도 원료를 사용한 실시예 2를 비교

•

기계적 밀링 공정을 거친 비교예 1도 제작

•

이온크로마토그래피, 유도결합 플라즈마 방출 분광기, C/S 전용 분석기를 이용하여 분석

실험 결과 및 구현 효과

•

실시예 1과 실시예 2의 고체 전해질은 각각 높은 이온전도도를 나타냄

•

특히 실시예 2의 고체 전해질은 저순도의 원료를 사용하였음에도 불구하고 높은 이온전도도를 나타냄

•

이들 고체 전해질을 포함하는 전고체전지의 전기화학적 특성을 평가한 결과, 본 발명의 제조 방법을 사용하여 제조된 고체 전해질은 별도의 기계적 밀링을 수행하지 않아도 우수한 성능을 나타냄

발명의 활용 방안

제품 및 서비스 활용

•

본 발명은 리튬 이차전지의 제조에 활용됨

•

고체 전해질 제조 방법은 단순하고 생산 효율이 높아 대량 생산에 유리함

•

저순도의 원료를 사용하여도 높은 이온 전도도와 전지 성능을 가진 제품을 만들 수 있음

산업 및 사회적 문제 해결

•

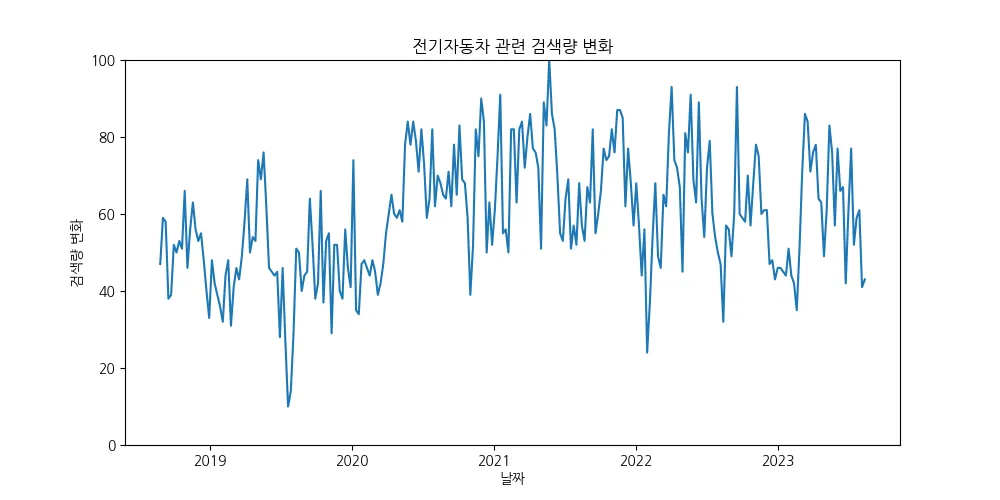

리튬 이차전지는 전기자동차, 휴대폰, 노트북 등 다양한 전자기기에 사용됨

•

본 발명을 통해 전기자동차의 배터리 생산 효율과 성능을 향상시킬 수 있음

•

저순도 원료를 활용하여 자원 낭비를 줄이고 환경 문제를 해결할 수 있음

.jpg&blockId=f4e4ca46-ae73-4f60-a106-43eca37a6d0a)